مقدمه

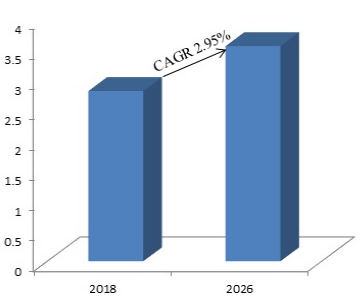

آمیزههای قالبگیری ورقه ای، ورقهایی هستند از خمیری که این خمیر از مخلوط کردن چند جزء، الیاف، رزین پلی استر غیر-اشباع، فیلر و افزودنیهای لازم در میکسرهای خاصی تهیه شده و به صورت ورق هایی با ضخامت 1 تا 3 میلی متر برای قالبگیری آماده شده اند. این ورقها بعد از ساخته شدن به عنوان خوراک کارخانه ها و کارگاه های قالبگیری ساخت کامپوزیت مورد استفاده قرار می گیرند و در آن کارگاه ها به اشکال مختلف، قالبگیری و پخت می شوند. امروزه، این ورقها در سراسر جهان مورد استفاده قرار می گیرند و بخش عمده ای از کامپوزیت های ترموست جهان را تشکیل می دهند. قالب گیری فشاری SMC سومین تکنیک مورد استفاده برای تولید قطعات کامپوزیت پلیمری در سراسر جهان میباشد. حدود 15٪ از کل قطعات تولید شده و کل مواد مورد استفاده در صنعت کامپوزیت را SMC تشکیل می دهد. مطابق نمودار زیر و بر اساس گزارش تحقیقات بازار Bridge Data، پیش بینی می شود که بازار جهانی ترکیبات قالبگیری ورقهای (SMC) از سال 2018 تا سال 2026 با رشد 2/95 % روبه رو شود.

کاربرد

- صنایع خودرو و کامیون و صنعت ریلی و دریایی (قطعات داخلی و بدنه، قطعات شناور و غیره)

- صنعت برق (مورد استفاده در سیستمهای انرژی ولتاژ پایین و ولتاژ متوسط، فیوزها و لوازم جانبی، کابینت ها و جعبه های اتصال، کپسوله سازی سیم ها و مدارهای الکترونیکی ، محفظه لامپ)

- صنعت انرژی (قطعات برای توربین بادی و برنامه های خورشیدی و غیره)

- صنعت بهداشت (قطعات مورد استفاده در حمام، صندلی توالت، روکش های تخلیه و غیره)

- صنعت لوازم خانگی و صنعت ساختمان (محفظه های دمنده، تشتک های تخلیه و سیستم های گرمایش، تهویه مطبوع، دریچه، آینه های سهمی، صفحات استخر و غیره، مخازن آب آشامیدنی، پانل ها، درها و بخش های پزشکی (تجهیزات جراحی، سیستم های داروهای دندانپزشکی، اجزای ضد باکتری).

مواد و روش ساخت ورق های SMC

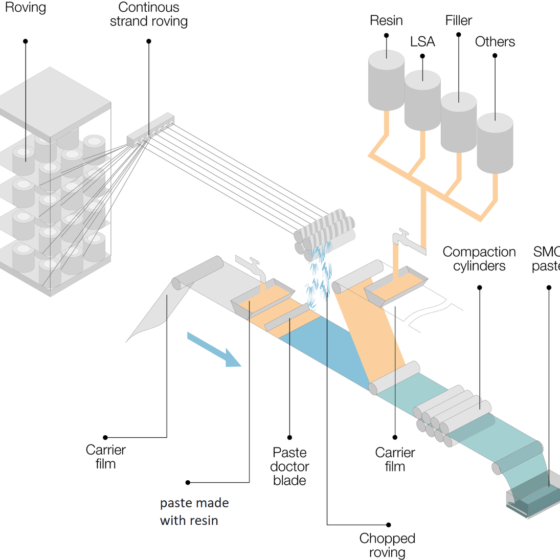

در این روش ابتدا رزین، thickening agent (مانند پودر MgO)، فیلر (معمولا کربنات کلسیم) و افزودنیهای ترموپلاست (تحت عنوان Low profile additive جهت کاهش shrinkage)، خمیر رنگ و internal release agent (معمولا استئارات-روی) با هم میکس میشوند و این مخلوط ساخته شده بر روی یک فیلم پلاستیکی ریخته شده و این فیلم از خمیر بر روی صفحه ای حرکت میکند و الیاف بریده (chopped) میشوند و بر روی آن ریخته میشوند. سپس یک فیلم دیگری از خمیر بر روی فیلم اول قرار میگیرد و این دو لایه به اندازه ای به هم فشرده می شوند تا texture و ضخامت مناسب بدست آید. در این مرحله sheet های SMC به وجود آمدهاند. این sheetها به مدت چند روز (حد اقل دو روز ) نگهداری میشوند تا فرآیند mature شدن برای آن ها اتفاق بیفتد.

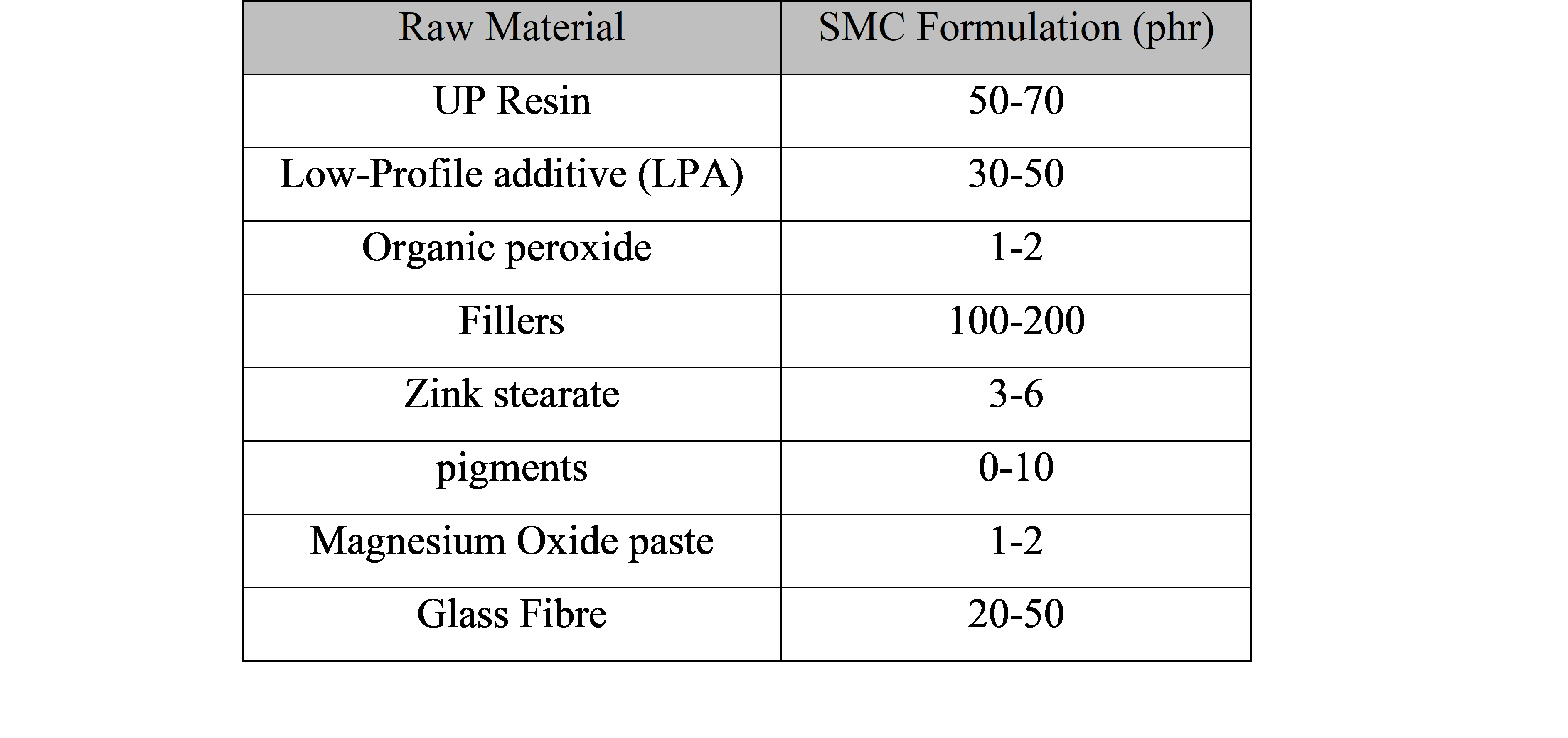

جدول زیر فرمولاسیون کلی یک ترکیب SMC را نشان می دهد.

فرآیند mature شدن به این معنی است که عامل thickening agent موجب افزایش ویسکوزیته خمیر و به هم چسبیده شدن مواد به گونهای میشود که sheet های ساخته شده به راحتی از نایلون خود جدا شده و قابل حمل جهت استفاده در قالب های Hot press باشند. در این قالب ها Sheet ها تحت دما و فشار کاملا پخت شده و شکل قالب را به خود میگیرند.

فرآیند قالبگیری

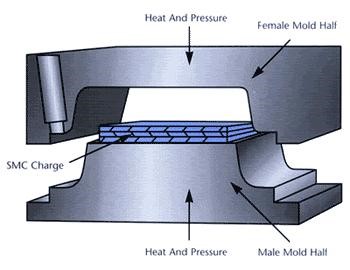

فرآیند قالبگیری ورق های SMC با روش Hot Press میباشد. بعد از Mature شدن ورقه ها و جدا کردن نایلونها خمیرهای ورقهای آماده قالبگیری می باشند. در قالبگیری باید به این نکته توجه کرد که ابعاد ورق ها باید به گونه ای باشد که % 70-30 سطح قالب (بسته به ضخامت قطعه کامپوزیتی مورد نیاز) را پوشش دهد، چرا که در هنگام قالبگیری ورقها تحت پرس و حرارت مقداری جریان می یابد تا کل قالب را پر کند. معمولا دمای قالب در حدود 160-130 درجه سانتیگراد تنظیم می شود. شکل زیر نمایی از فرآیند قالبگیری ورق های SMC را به نمایش می گذارد:

مطابق شکل بالا، ابتدا ورقه های SMC در قالب شارژ می شود. در هنگام بسته شدن قالب ، دو مرحله عمده دیده می شود. اول ، مرحله پر کردن قالب است که با جریان پیدا کردن الیاف آغشته به رزین پلی استر غیر اشباع موجود در ورقه های SMC و پدیده های انتقال حرارت همراه است. پر کردن قالب بسته به شکل قالب تقریباً 1 تا 10 ثانیه طول می کشد. دوم، مرحله پخت یا جامد شدن است که به دلیل تشکیل اتصالات عرضی رزین ترموست ورقه SMC تحت فشار و دمای بالا می باشد. از آنجا که واکنش پخت یک واکنش گرمازاست، توزیع حرارت ممکن است در قالب به شکل یکنواخت نباشد که در نتیجه اختلال هایی را در قالب ایجاد می کند. حرارت ایجاد شده در قالب همچنین می تواند منجر به انقباض نمونه و یا اصطلاحا shrinkage شود. دلیل ایجاد ترک در سطح نمونه بعد از خارج شدن از قالب نیز همین shrinkage است. چرخه های پخت بسته به پلیمر ترموست استفاده شده و ضخامت قطعه، از کمتر از 1 دقیقه تا حدود 5 دقیقه است. در پایان فرآیند نیز قالب باز شده و قطعه خارج می شود.

مزایای استفاده از روش SMC

- قالب گیری فشاری SMC امکان پردازش اشکال پیچیده و بزرگ را در یک دوره نسبتا کوتاه را فراهم می کند.

- فرمولاسیون آنها می تواند متناسب با نیازهای طیف متنوعی از محصولات تنظیم و متناسب شود.

- این فرآیند به میزان کمتری به آماده سازی قالب نیاز دارد و ضایعات کمی تولید می کند، بنابراین هزینه های عملیاتی را کاهش می دهد.

- سطح محصول نهایی کاملا صاف و صیقلی است.

- فرایند قالبگیری می تواند به صورت اتوماتیک باشد.

شرکت رزیتان به عنوان یکی از بزرگترین شرکت های تولید کننده انواع رزین های صنعتی، قادر به تولید رزین پلی استر غیر-اشباع در انواع گریدها با کیفیت مناسب و ظرفیت بالا می باشد. رزین UP-787/62 با فیلرخوری مناسب، maturing خوب، مقاومت حرارتی زیاد و تکرار پذیری بالا برای تولید ورق های SMC پیشنهاد می گردد. این رزین در تولید قطعات با کیفیت سطحی، مقاومت شیمیایی و خواص مکانیکی خوب بسیار مناسب می باشد.